Minggu, 07 Desember 2008

Rahasia sukses diri anda

Sukses adalah keadaan pikiran yang kerap kali justru dihambat oleh pendidikan kita dan masyarakat dimana kita tinggal. Pergilah ke Negara manapun didunia dan masuklah kesebuah sekolah, maka anda akan melihat gambaran yang hampir sama.

Mari kita mulai dengan sekolah dan apa yang benar-benar diajarkan kepada kita. Sistem pendidikan diseluruh dunia dirancang untuk tidak mengajari kita benar-benar bodoh. Sekolah-sekolah tersebut menjalankan sistem pendidikan yang ditemukan selama pemerintahan kerajaan prussia diabad -19 dengan hanya satu tujuan dalam pikiran yaitu orang-orang dengan kerangka berfikir tertentu yang tanpa pikir panjang akan menjalankan tugas-tugas untuk kerajaan dan tanah air.

Seiring dengan hasil yang diinginkan berjalanlah metode-metode pendidikan. Pikiran tidak dihargai karena keasliannya, daya ciptanya, kepandaiannya. Sebaliknya pikiran individu dihukum karena terlalu pandai dan berdaya cipta. Angka kejeniusan didiagnosa sebagai batas idiot karena kecemerlangan pikiran mereka tidak jelas dalam sistem pendidikan (salah satunya adalah einstein).

Setelah perlakuan tersebut dijalankan selama 10 – 12 tahun, orang-orang muda yang meninggalkan sekolah sepenuhnya berubah, kebanyakan dari kita menjadi tidak lagi percaya bahwa menjadi positif, gembira, dan atraktif adalah sembrono, tolol, dan dangkal.

Kesuksesan sebenarnya tidak harus kita dapatkan bila kita telah sekolah setinggi-tingginya dengan titel yang beraneka ragam dan berharap dapat bekerja dalam ruangan ber-AC dengan dasi dan kemeja yang rapi. Kesuksesan sesungguhnya dapat kita ambil dari siapa diri kita sebenarnya.

Saya tidak menyalahkan sepenuhnya apabila ada sebuah kepercayaan bahwa masing-masing orang dapat sukses pada bidang tertentu menurut angka lahirnya (seperti pada buku primbon masyarakat jawa). Pada dasarnya manusia memang hanya memiliki bidang-bidang tertentu yang dikuasainya. Sudah menjadi sifat dasar manusia untuk dapat jenius pada bidang tertentu dan kelihatan bodoh pada bidang lain. Namun kita tidak perlu se-ekstrim itu. Karena pada kepercayaan masyarakat itu tidak dijelaskan berapa sampel yang digunakan untuk dapat menyimpulkan apakah orang dengan kelahiran pada sabtu wage misalkan hanya dapat bekerja dibidang yang berhubungan dengan air. Boleh dikatakan kepercayaan itu tidak memiliki keakuratan yang cukup sehingga tidak bisa menjadi patokan sepenuhnya.

Saya hanya ingin mengatakan bahwa jika anda ingin sukses, temukanlah bidang apa yang anda benar-benar hebat. Dibidang apa anda betul-betul jenius, bisa jadi itu adalah bidang yang rumit, tapi bisa jadi juga pada bidang yang sederhana. Itu tidak jadi masalah, temukan bidang itu dan tunjukkan pada dunia. Jangan biarkan bakat yang terpendam dalam diri anda tetap terpendam, bahkan terbenam. Apa gunanya bila kita pandai dalam satu hal namun kita merahasiakannya?

Bayangkan jika anda terjebak disebuah gurun sahara dengan satu unit prajurit perang dan sang komandan menderita karena terik matahari. Jalannya tergontai-gontai. Dia lantas mengambil keputusan untuk bergerak kearah timur karena menurutnya disitulah lubang air berada. Sementara itu, anda tahu bahwa lubang air berada disebelah utara. Kini anda punya dua pilihan: memberitahukan pendapat anda pada sang komandan atau cari aman dengan membiarkan ia melakukan apa yang dipikirkannya, menerima keputusan “orang tua yang ceroboh” dan berjalan menuju bencana atau kematian.

Kenyataannya banyak orang yang akan menjawab “ lihatlah akhirnya tejadi juga apa yang saya takutkan, padahal saya tadi sudah berfikir untuk ini dan itu..........” atau “ coba tadi kalian mendengarkan apa yang saya katakan...........” pernyataan yang seakan-akan menyalahkan segalanya dan dia yang paling benar ini yang sering diucapkan tanpa ada antisipasi sebelumnya. Dan ketika semua telah jelas terjadi maka banyak timbul “pahlawan-pahlawan” kesiangan. Kalau anda ingin sukses, maka mulai dari sekarang tunjukkan siapa anda. Tunjukkan bahwa anda benar – benar jenius pada bidang anda. Jangan biarkan orang lain yang tidak berkopeten untuk melangkahi anda, sehingga jika mereka tepilih maka mereka akan membuat kekacauan yang besar. Anda adalah apa yang ada dipikiran anda......................

Sabtu, 29 November 2008

standard operation oil and gas production

diantaranya adalah :

1. Penggunaan handphone (HP) dan Radio komunikasi

Handphone (HP) dan radio komunikasi adalah peralatan elektronika yang penggunaannya mengeluarkan gelombang radio (radio frequency) dan disertai daya/ power (diukur dalam satuan watt). HP dan radio komunikasi akan menimbulkan percikan bunga api ketika dihidupkan dan potensial untuk terjadinya kebakaran di daerah yang rawan bahaya kebakaran, oleh karena itu penggunaan HP dan radio komunikasi dilarang pada daerah seperti berikut :

1. stasiun pengisi bahan baker umum

2. perforating job.

3. gas plant, steam station, dan fasilitas yang sudah ditentukan atau yang sudah dilakukan analisa bahaya.

4. area / daerah disamping pipa penyalur gas hidrokarbon dengan jarak kurang dari 100 feet.

Untuk keselamatan berkendaraan, CPI juga mengeluarkan larangan menggunakan HP pada saat mengemudikan kendaraan bermotor. Jika ingin berkomunikasi juga, maka pinggirkan dan hentikan kendaraan pada posisi yang aman dan selamat.

2. Gas Asam Sulfida (H2S)

gas asam sulfide adalah gas tak berwarna yang berbau telur busukdan sangat beracun. Gas beracun ini banyak terdapat pada minyak dan gas bumi serta didalam saluran pembuangan dan genangan air rawa-rawa. Dilingkungan operasi penambangan minyak, gas H2S ditemukan pada aktivitas pengeboran, fasilitas produksi, gas plant, fasilitas penampungan hidrokarbon. Potensi bahaya gas H2S sangat mungkin terdapat pada berbagai lokasi berikut :

1. sumur minyak

2. stasiun pengumpul termasuk man hole, weir box, dan water leg.

3. didaerah pemboran, termasuk lantai rig, fasilitas pengaduk, Lumpur dan cellar box.

4. casing vapor, dan cellar box

5. kompresor gas

6. ruang tertutup seperti bejana proses , dan tangki minyak mentah

7. pompa dan pipe line

8. water treating seperti : skimmer, MFU, pit, dan separator API

9. saluran pembuangan, fasilitas pengolahan limbah dan tangki penampungan.

10. laboratorium kimia.

Sifat-sifat gas H2S

1. tidak berwarna

2. berbau seperti telur busuk pada konsentrasi 0,01 ppm sampai 100 ppm. Baunya saja tidak dapat hilang dalam waktu 3 – 15 menitpada konsentrasi 100 ppm.

3. sangat beracun

4. dapat larut dalam cairan seperti crude oil dan air, segera lepas apabila cairan tersebut dipanaskan atau ter-agitasi.

5. sangat korosif terhadap logam tertentu.

6. lebih berat dari udara sehingga dapat berakumulasi menjadi konsentrasi berbahaya pada daerah rendah seperti pada lobang parit dan pompa, tetapi gas ini dapat segera menyebar oleh gerakan udara atau angin.

7. gas H2S mudah terbakar, jika terbakar mengeluarkan nyala biru dan menghasilkan gas sulfur dioksida (SO2) yang juga merupakan gas beracun.peralatan yang mengandung gas H2S dapat juga mengandung kerak sulfide besi. Kerak sulfide besi ini akan teriksidasi jika terpapar keudara dan mungkin menimbulkan panas yang cukup (kerak tersebut sebagai sumber panas) untuk menyalakan bahan-bahan lain yang mudah terbakar.

Akibat keracunan gas H2S

- Membuat mata perih.

- Menimbulkan gangguan system pernapasan bila dihirup, gas yang terhirup kedalam paru-paru akan dialirkan kedalam aliran darah.

- Dalam jumlah kecil gas H2S (50-100 ppm) dapat menimbulkan pusing, batuk dan sakit kepala, tetapi dalam konsentrasi besar dari 300 ppm dapat mengakibatkan pingsan dan kematian segera karena kegagalan pernafasan.

- Melemahkan atau menggagalkan sama sekali indera penciuman.

- Pada konsentrasi mendekati 100 ppm, pemaparan terhadap gas H2S dapat menyebabkan hilangnya indera penciuman. Efek ini dapat menimbulkan rasa keamanan semu pada seseorang berkaitan dengan kondisi pemaparan. Orang tersebut akan mengira bahwa gas H2S sudah hilang, padahal tidak karena indera penciumannya sendiri sudah tidak berfungsi lagi.

Factor –faktor yang berpengaruh pada paparan gas H2S

1. waktu paparan

lamanya seseorang menghirup gas H2S pada konsentrasi tertentu (dalam hitungan jam atau menit).

2. frekuensi

seberapa sering seseorang terpapar (misalnya tiap hari atau sekali 2 hari atau sekali seminggu).

3. intensitas

berapa banyak dosis (konsentrasi) yang terpapar pada seseorang (dalam satuan ppm)

4. kerentanan seseorang

kerentanan seseorang berbeda-beda tergantung pada fisiologis orang tersebut (umur dan daya tahan tubuh) dan apakah benar terpapar dalam beberapa jam sebelumnya terhadap gas H2S.

batas paparan gas H2S pada daerah penambangan minyak

penetapan batas paparan gas H2S sebesar rata-rata 10 ppm didalam rentang waktu 8jam dan rata-rata 15 ppm selama 15 menit. Untuk menjamin keselamatan pegawai dan mitra kerja apabila mereka bekerja didaerah yang mengandung gas H2S, maka batas paparan kerja didaerah gas H2S perlu ditetapkan terutama untuk mengendalikan resiko iritasi mata dan saluran pernafasan. Disamping itu, perlu di buat ruang-ruang bebas udara (ruang yang berisi kantong oksigen) pada titik penyelamatan dan titik-titik rawan, sehingga apabila terjadi akumulasi konsentrasi H2S secara tiba-tiba, maka karyawan atau rekan kerja dapat segera menyelamatkan diri.

Pengendalian terhadap gas H2S

Tingkat bahaya gas H2S dapat dikontrol lebih efektif dengan penerapan control rekayasa. Control teknis maksudnya adalah mengurangi atau meniadakan sama sekali timbulnya gas H2S (dengan cara melakukan perbaikan-perbaikan tertentu terhadap fasilitas produksi agar sedikit atau sama sekali tidak menghasilkan gas H2S). jika control teknis tidak praktis atau secara teknis tidak mungkin, maka diperlukan :

Bersambung ke bagian kedua………………..

Rabu, 26 November 2008

SPESIFIKASI MUTU MINYAK MENTAH

A. RINCIAN EVALUASI MUTU MINYAK BUMI SINGKAT

Analisis Sifat Fisika Kimia dan komposisi kimia/geokimia minyak burni, yang meliputi:

Analisis Sifat Fisika Kimia dan Komposisi Metode

- Specific Gravity ASTM D. 1293

- °API Gravity By conversion

- Kinematic Viscosity ASTM D. 445

- Pour Point ASTM D. 97

- Total Sulphur Content ASTM D. 1552

- Asphaltené Content IP. 143

- Wax Content Alkohol/Eter

- Metal Content (V, Ni) AAS

- Light hydrocarbon, whole oil and alkane fraction gas Chromatography

- Fractionation (Asphalten, Volatile, Alkane, Aromatic and PôlarContents)

- GCMS (Alkanes and Aromatics)

- Carbon Isotop values

B. RINCIAN EVALUASI MUTU MINYAK BUMI SEDANG

1. Pengujian Ciri-ciri Umum Minyak Bumi Pengujian ciri-ciri umum minyak bumi meliputi sifat fisika-kimia sebagaiberikut:

Ciri-ciri Umum Metode

- Specific Gravity ASTM D. 1298

- API Gravity By conversion

- Kinematic Viscosity ASTM D. 445

- Pour Point ASTM D. 97

- Flash Point IP. 170

- Reid Vapour Pressure at 100°F ASTM D. 323

- Water Content. ASTM D. 95

- Water & Sediment ASTM D. 1796

- Salt Content as NaCI IP. 77

- Total Acid Number ASTM D. 664

- Strong Add Number ASTM D. 664

- Sulphur Content ASTM D. 1552

- Asphaltenen Content IP. 143

- Wax Content Alkohol-Ether

- Conradson Carbon Residue ASTM D. 189

- Ash Content ASTM D. 482

-Characterization factor UOP. 375

- Metal Content (V. Ni) AAS

C. RINCIAN EVALUASI MUTU MINYAK BUMI LENGKAP

Pengujian Ciri-ciri Umum Minyak Bumi Pengujian ciri-ciri umum minyak bumi meliputi sifat fisika kimia sebagai berikut: Ciri-ciri Umum Metode

- Specific Gravity ASTM D. 1298

- API Gravity by conversion

- Kinematic Viscosity ASTM D. 445

- Pour Point ASTM D. 97

- Flash Point ASTM D. 170

- Reid Vapour Pressure at 100°F ASTM D. 323

- Water Content ASTM D. 95

- Water & Sediment ASTM D. 1796

- Salt Content as NaCl IP. 77

- Total Acid Number ASTM D. 664

- Strong Acid Number ASTM D. 664

- Sulphur Content ASTM D. 1552

- Hydrogen Sulfide ASTM D. 103

- Asphaltene Content IP. 143

- Wax Content Alcohol

- Ether

- Conradson Carbon Residue ASTM D. 189

- Ash Content ASTM D. 482

- Characterization Factor UOP. 375

- Metal Content (V, Ni, Fe, Pb, Na, Cu) AAS

- Nitrogen Content

membuat batrai dari biji salak

Bahan :

Buah salak, air, seng sebagai kutub negatif, dan tembaga sebagai kutub positif.

Cara kerja :

Buah salak diblender dengan air dengan perbandingan 200 gram:200 ml, lalu dituang ke dalam setengah gelas air mineral. Seng dan tembaga berukuran masing-masing 5 cm yang telah dikaitkan dengan kabel penghantar kemudian dimasukkan ke gelas. Ukur tegangan dengan multimeter. Buat jus salak lebih banyak lagi hingga tiga gelas untuk 1,5 volt dan enam gelas untuk 3 volt. Gelas-gelas berisikan jus salak tersebut diserikan hingga tegangannya akumulatif.

Hasil percobaan Sutikno :

Ketika diukur dengan multimeter digital, multimeter menunjukkan tegangan yang dihasilkan 0,56 volt, bahkan ketika dicoba kembali oleh Sutikno, sempat mencapai angka 0,6 volt. Sutikno mengatakan, tegangan listrik yang dihasilkan oleh jus salak ini dapat menghidupkan kalkulator bertegangan 3 volt atau jam digital 1,5 volt. Dalam presentasinya, dewan juri memuji temuan Sutikno dan memberikan masukan agar Sutikno mempertajam penelitiannya seperti dengan mengukur tingkat keasaman dan elektronnya untuk mencari tahu faktor apa yang paling berpengaruh.

Dasar pemikiran :

dalam buah terjadi reaksi antara cairan elektrolit buah dan logam seng dan tembaga:

Oksidasi: Zn --> Zn++ + 2e— (Seng kehilangan 2 elektron)

Reduksi: 2H+ + 2e— --> H2 (Ion Hidrogen menerima elektron.)

Reaksi total: Zn + 2H+ --> Zn++ + H2

karena serah terima elektron ini disertai aliran elektron maka terjadilah arus listrik. besarnya arus listrik yang dihasilkan tergantung dari konsentrasi ion [H]+ dalam elektrolit.

semakin asam jenis buahnya maka listrik yang dihasilkan semakin besar.

ayooo semangat lagi

blog ini telah banyak mengalami perubahan baik isi maupun tampilannya. semoga blog ini dapat bermanfaat bagi kita semua...... amin

Selasa, 08 April 2008

membuat solar sel sederhana

solar sel adalah sebuah perangkat yang dapat mengubah photon (dari sinar matahari) ke listrik. solar sel dengan efisiensi tinggi dapat kita jumpai di berbagai peralatan seperti kalkulator, jam, radio dll yang terbuat dari silikon dengan proses rumit, yang membutuhkan pabrik besar, temperatur tinggi, peralatan vakum, dan biaya yang sangat tinggi.

maka kita akan coba untuk membuat solar sel sederhana, yang hanya membutuhkan peralatan sederhana dan murah. kita akan dapat mengetahui cara kerja solar sel ini dalam waktu 1 jam.

solar sel ini terbuat dari cuprous oxide yang terdapat didalam silikon. cuprous oxide ini adalah material pertama yang diketahui dapat menyebabkan efek photo elektrik, dimana cahaya dapat menyebabkan adanya arus listrik yang mengalir pada sebuah material.

mari kita berfikir tentang bagaimana menjelaskan efek photo listrik yang membawa Albert Einstein memenangkan hadiah nobel fisika, dan merupakan cikal dari teori relativitas.

BAHAN-BAHAN YANG DIBUTUHKAN

Solar sel ini terbuat dari berbagai macam material, yaitu:

1. Sebuah lempengan tembaga/ copper/ cuprum (Cu 29P 35 N) yang berukuran 15 x 15 cm.

2. Sepasang capit listrik buaya (hitam dan putih)

3. Micro-ammeter sensitive.

4. Kompor listrik 1100 watt.

5. Sebuah botol plastik bekas air mineral yang di potong dua.

6. Garam meja, kita akan membutuhkan dua sendok makan garam meja.

7. Air panas

8. Amplas (kertas pasir)

9. Pisau cutter (digunakan untuk memotong lempengan tembaga menjadi 2 bagian).

10. Secangkir kopi susu hangat, rokok, dan cemilan (untuk ransum selama kita bekerja)

BAGAIMANA CARA MEMBUAT SOLAR SEL SEDERHANA

Kompor listrik yang digunakan kira2 seperti ini :

langkah pertama yaitu memotong lempengan tembaga tadi menjadi 2 bagian yang kira-kira sesuai dengan ukuran pemanas kompor. cuci tangan anda sehingga tidak ada minyak yang melekat pada lempengan tersebut.

kemudian cuci lempengan tersebut dengan sabun yang berguna untuk membersihkan lempengan dari minyak. gunakan kertas pasir untuk menghilangkan karat yang ada pada lempengan tersebut.

kemudian, panggan lempengan yang bersih dan kering tersubut diatas burner. dan putar knop kompor ke suhu maksimal.

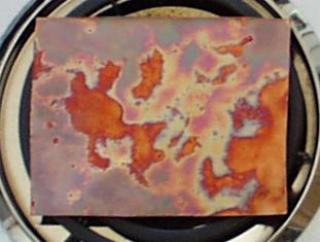

ketika lempengan tersebut mulai panas, maka akan terlihat perubahan warna pada lempengan tersebut. oranye, ungu, dan merah akan menutupi permukaan lempengan.

setelah dipanggan selama setengah jam, matikan kompor. biarkan lempengan tersebut dingin dengan sendirinya. jika didinginkan secara paksa, maka black oxide akan lengket dengan lempengan.

ketika lempengan tersebut dingin, maka akan terjadi penyusutan. cupric oxide hitam juga akan berkurang.

ketika lempengan tersebut mencapai suhu ruangan (kira2 membutuhkan waktu 20 menit), seluruh kerak hitam akan hilang. biarkan dan jangan menggosok lempengan tersebut, karena akan merusak dan menghilangkan cupruous oxide merah yang akan kita gunakan pada solar sel.

langkah berikutnya akan sangat singkat dan mudah.

potong bagian lempengan lain (yang tidak dibakar) kira2 sama ukurannya dengan lempengan yang telah dibakar tadi. tekuk kedua lempeng tersebut dengan hati2, sehingga lempeng tersebut pas (dapat dimasukkan ke botol plastik yang telah dipotong dua tadi) tanpa bersentuhan satu sama lain. cuprous oxide yang menghadap ke burner sebagusnya di letakkan menghadap keluar dari botol, karena sisi tersebut mempunyai permukaan yang halus dan licin.

pasang kedua jepitan listrik buaya, di kedua lempengan. hubungkan capit merah ke lempengan yang tidak dibakar ke terminal positive pada ammeter. dan cepit hitam ke lempengan yang dibakar ke terminal negatif pada ammeter.

kemudian aduk dua sendok makan garam meja dengan air panas (kira2 3/4 dari tinggi botol plastik yang telah dipotong tadi) sampai seluruh garam larut. kemudian tuangkan air garam tadi secara hati2 (jangan sampai membasahi jepitan). tuang sampai air tersebut tingginya kira2 1 inchi dari atas lempeng.

sehingga air tidak membasahi cepitan ketika solar sel ini kita pindahkan.

foto diatas memperlihatkan solar sel dalam lingkungan yang intensitas cahayanya sedikit. catat, ammeter menunjukkan angka 6 mikro amper arus.

solar sel ini seperti batrai, bahkan didalam gelap, tetap akan menimbulkan arus.

foto diatas, menunjukkan solar sel ketika dalam lingkungan dengan intensitas cahaya tinggi. disana diperlihatkan bahwa ammeter menunjukkan angka sekitar 33 mikroampere arus, dan terkadang sampai ke 50 mikroamper.

RATING : NOT FOR CHILDREN UNDER 3 YEARS

WARNING : PLEASE TRY THIS AT HOME

Minggu, 16 Maret 2008

pemanfaatan oli bekas sebagai bahan bakar mesin diesel

Limbah oli atau limbah minyak pelumas residu dari oli murni atau vaseline berada di antara C16 sampai ke C20. Di indonesia jumlah limbah pelumas bekas pada tahun 2003 sekitar 465 juta liter pertahun ( www. wikipedia.com ), dan untuk di daerah Riau limbah ini mencapai 54 juta liter pertahun ( sumber Riau Pos ) . Sumber dari limbah ini berasal dari berbagai aktivitas sarana mesin serta industri. Proses yang dilakukan melalui tahapan absorpsi dan distilasi ( untuk mengolah oli bekas menjadi sampel bahan bakar).

Tahapan berikutnya dilakukan uji karakteristik syarat bahan bakar berupa : uji bilangan oktan untuk melihat kandungan unsur-unsur kimia, titik nyala, bilangan karbon dan residu bahan bakar serta menentukan beberapa parameter fisisnya antara lain: viskositas, konduktivitas dan indeks bias.

Hasil karakteristiknya akan dibandingkan dengan karakteristik solar atau mendekati. Sampel akhir yang diinginkan dari riset ini, bila diuji pada setiap mesin diesel tidak ada modifikasi pada mesin, artinya sampel ini tidak akan memberi efek atau cocok dengan jenis mesin diesel apapun.

Limbah oli bekas yang setiap bulan banyak dihasilkan di Riau akan dimanfaatkan melalui pengolahan khusus. Bila keberadaanya diolah dengan proses dan teknik yang tepat sebenarnya menghasilkan prospek ekonomi cukup menjanjikan di masa depan. Selanjutnya untuk proses mengolah, direncanakan akan didisain atau dirancang sistem dengan membuat prototipe mesin pengolahnya dengan serangkaian proses absorpsi dan distilasi satu tabung melalui beberapa uji karakteristik kimia dan fisika untuk syarat-syarat bahan bakar mesin diesel.

Studi Minyak Bumi

Minyak bumi (bahasa Inggris: petroleum, dari bahasa Latin petrus – karang dan oleum – minyak), dijuluki juga sebagai emas hitam, adalah cairan kental, coklat gelap, atau kehijauan yang mudah terbakar, yang berada di lapisan atas dari beberapa area di kerak Bumi. Minyak bumi terdiri dari campuran kompleks dari berbagai hidrokarbon, sebagian besar seri alkana, tetapi bervariasi dalam penampilan, komposisi, dan kemurniannya.

Hidrokarbon adalah sebuah senyawa yang terdiri dari unsur karbon (C) dan hidrogen (H). Seluruh hidrokarbon memiliki rantai karbon dan atom-atom hidrogen yang berikatan dengan rantai tersebut. Istilah tersebut digunakan juga sebagai pengertian dari hidrokarbon alifatik.

Sebagai contoh, metana (gas rawa) adalah hidrokarbon dengan satu atom karbon dan empat atom hidrogen: CH4. Etana adalah hidrokarbon (lebih terperinci, sebuah alkana) yang terdiri dari dua atom karbon bersatu dengan sebuah ikatan tunggal, masing-masing mengikat tiga atom karbon: C2H6. Propana memiliki tiga atom C (C3H8) dan seterusnya (CnH2·n+2).

Pada dasarnya terdapat tiga jenis hidrokarbon:

- Hidrokarbon aromatik, mempunyai setidaknya satu cincin aromatik

- Hidrokarbon jenuh, juga disebut alkana, yang tidak memiliki ikatan rangkap atau aromatik.

- Hidrokarbon tak jenuh, yang memiliki satu atau lebih ikatan rangkap antara atom-atom karbon, yang dibagi menjadi:

Tiap-tiap atom karbon tersebut dapat mengikat empat atom lain atau maksimum hanya 4 buah atom hidrogen. Jumlah atom hidrogen dapat ditentukan dari jenis hidrokarbonnya.

- Alkana: CnH2n+2

- Alkena: CnH2n

- Alkuna: CnH2n-2

- Hidrokarbon siklis: CnH2n

Empat alkana teringan— CH4 (metana), C2H6 (etana), C3H8 (propana), dan C4H10 (butana) — semuanya adalah gas yang mendidih pada -161.6°C, -88.6°C, -42°C, dan -0.5°C, berturut-turut (-258.9°, -127.5°, -43.6°, dan +31.1° F).

Rantai dalam wilayah C5-7 semuanya ringan, dan mudah menguap, nafta jernih. Senyawaan tersebut digunakan sebagai pelarut, cairan pencuci kering (dry clean), dan produk cepat-kering lainnya. Rantai dari C6H14 sampai C12H26 dicampur bersama dan digunakan untuk bensin. Minyak tanah terbuat dari rantai di wilayah C10 sampai C15, diikuti oleh minyak diesel (C10 hingga C20) dan bahan bakar minyak yang digunakan dalam mesin kapal. Senyawaan dari minyak bumi ini semuanya dalam bentuk cair dalam suhu ruangan. Minyak pelumas dan gemuk setengah-padat (termasuk Vaseline®) berada di antara C16 sampai ke C20. Rantai di atas C20 berwujud padat, dimulai dari "lilin, kemudian tar, dan bitumen aspal.

Titik pendidihan dalam tekanan atmosfer fraksi distilasi dalam derajat Celcius:

- minyak eter: 40 - 70 °C (digunakan sebagai pelarut)

- minyak ringan: 60 - 100 °C (bahan bakar mobil)

- minyak berat: 100 - 150 °C (bahan bakar mobil)

- minyak tanah ringan: 120 - 150 °C (pelarut dan bahan bakar untuk rumah tangga)

- kerosene: 150 - 300 °C (bahan bakar mesin jet)

- minyak gas: 250 - 350 °C (minyak diesel/pemanas)

- minyak pelumas: > 300 °C (minyak mesin)

- sisanya: tar, aspal, bahan bakar residu

Beberapa ilmuwan menyatakan bahwa minyak adalah zat abiotik, yang berarti zat ini tidak berasal dari fosil tetapi berasal dari zat anorganik yang dihasilkan secara alami dalam perut bumi. Namun, pandangan ini diragukan dalam lingkungan ilmiah (www.wikipedia-indonesia.com/minyak_bumi )

Studi Pelumas

Pelumas atau oli merupakan sejenis cairan kental yang berfungsi sebaga pelicin, pelindung, dan pembersih bagi bagian dalam mesin. Kode pengenal Oli adalah berupa huruf SAE yang merupakan singkatan dari Society of Automotive Engineers. Selanjutnya angka yang mengikuti dibelakangnya, menunjukkan tingkat kekentalan oli tersebut. SAE 40 atau SAE 15W-50, semakin besar angka yang mengikuti Kode oli menandakan semakin kentalnya oli tersebut. Sedangkan huruf W yang terdapat dibelakang angka awal, merupakan singkatan dari Winter. SAE 15W-50, berarti oli tersebut memiliki tingkat kekentalan SAE 10 untuk kondisi suhu dingin dan SAE 50 pada kondisi suhu panas. Dengan kondisi seperti ini, oli akan memberikan perlindungan optimal saat mesin start pada kondisi ekstrim sekalipun. Sementara itu dalam kondisi panas normal, idealnya oli akan bekerja pada kisaran angka kekentalan 40-50 menurut standar SAE

Berdasarkan bahan dasar(base oil)nya, pelumas dapat digolongkan menjadi dua golongan, yaitu pelumas mineral dan pelumas sintetis. Pelumas mineral adalah pelumas yang bahan dasarnya berasal dari hasil pengilangan minyak bumi, sedangkan pelumas sintetis adalah pelumas yang bahan dasarnya berasal dari proses sintesa hidrokarbon (misalnya Poly Alpha Olefin), golongan Esther atau golongan Alkylated Naphtalen. Lebih jauh lagi pelumas sintetis terdiri atas pelumas sintetis murni (full synthetic) bila bahan dasarnya 100 % sintetis dan semi sintetic (semi syntetic) bila bahan dasarnya merupakan campuran antara cairan sintetis dengan base-oil mineral.

Base oil group I

Merupakan base oil yang paling sederhana dan hampir 90% populasi pelumas dunia masih menggunakan base oil group I ini. Menurut API, base oil ini harus mempunyai kandungan Sulfur sedikit lebih besar dari 0,03%, kandungan senyawa hidrokarbon jenuh.

Base oil group II, mempunyai karakteristik yang hampir sama dengan base oil group I namun lebih memiliki keunggulan. Kandungan Sulfur 90%, serta Viscosity Index 80-120.

Base oil group III

Kualitas base oil group III jelas lebih unggul. Di base oil ini kandungan Sulfurnya kecil, hanya dibawah 0,03% dan kandungan senyawa Hidrokarbon jenuhnya diatas 90%, viskositas indeks minimal 120. Tidak heran jika pelumas-pelumas yang menggunakan platform base oil ini merupakan jajaran produk yang benar-benar premium baik dari segi kualitas, dan harganya.

Base oil group IV

Superioritas base oil group IV ini diakui oleh banyak kalangan sebagai base oil yang paling tinggi. Pelumas dengan tingkat fasilitas tertinggi ini banyak digunakan sebagai pelumasan pada mobil balap formula1 dan mobil-mobil ekstrim lainnya. Oleh API, kategori ini hanya dialokasikan untuk senyawa sintetis kimia yang dinamakan Poly Alpha Olefin (PAO). Dari segi ekonomis, pelumas ini sangat mahal untuk pemakaian sehari-hari.

Fungsi Pelumas pada Kendaraan

Perbedaan mendasar antara oli mesin dan transmisi serta diferensial adalah oli mesin harus 'menelan' unsur-unsur sisa hasil pembakaran berupa karbon, asam, dan zat pengotor lainnya. Karena itu, oli mesin setelah melewati masa pakai tertentu akan mengalami perubahan warna menjadi hitam kelam. Selain fungsi pelumasan, oli mesin juga bertugas membersihkan sisa pembakaran yang bertumpuk pada dinding blok silinder. Pada dinding itu menempel unsur kimia seperti asam belerang dan hidrokarbon serta sisa bahan bakar yang tidak terbakar sempurna.

Oli mesin harus mempunyai sifat-sifat dasar sebagai berikut:

Lubricant oli mesin bertugas melumasi permukaan logam yang saling bergesekan satu sama lain dalam blok silinder. Caranya dengan membentuk semacam lapisan film yang mencegah permukaan logam saling bergesekan atau kontak secara langsung.

Coolant pembakaran pada bagian kepala silinder dan blok mesin menimbulkan suhu tinggi dan menyebabkan komponen menjadi sangat panas. Jika dibiarkan terus maka komponen mesin akan lebih cepat mengalami keausan. Oli mesin yang bersirkulasi di sekitar komponen mesin akan menurunkan suhu logam dan menyerap panas serta memindahkannya ke tempat lain.

Sealant oli mesin akan membentuk sejenis lapisan film di antara piston dan dinding silinder. Karena itu oli mesin berfungsi sebagai perapat untuk mencegah kemungkinan kehilangan tenaga. Sebab jika celah antara piston dan dinding silinder semakin membesar maka akan terjadi kebocoran kompresi.

Detergent kotoran atau lumpur hasil pembakaran akan tertinggal dalam komponen mesin. Dampak buruk 'peninggalan' ini adalah menambah hambatan gesekan pada logam sekaligus menyumbat saluran oli. Tugas oli mesin adalah melakukan pencucian terhadap kotoran yang masih 'menginap'.

Pressure absorbtion oli mesin meredam dan menahan tekanan mekanikal setempat yang terjadi dan bereaksi pada komponen mesin yang dilumasi.

Kekentalan oli mesin Viskositas atau tingkat kekentalan oli mesin menunjukkan ketebalan atau kemampuan untuk menahan aliran cairan. Sifat oli jika suhunya panas akan mudah mengalir dengan cepat alias encer. Sebaliknya jika suhu oli dingin maka akan sulit mengalir atau mudah mengental. Meski demikian setiap merek dan jenis oli mempunyai tingkat kekentalan yang telah disesuaikan dengan maksud dan tujuan penggunaannya. Karena itu ada oli yang sengaja dibuat kental atau encer sesuai kebutuhan pemakai.

Tingkat viskositas oli dinyatakan dalam angka indeks kekentalan.

Semakin besar angkanya maka berarti kian kental olinya. Dan sebaliknya juga kalau angka indeksnya semakin mengecil tentu olinya bertambah encer.

( www.kompas.com/inovasi_online/teknologi_minyak_pelumas_bekas )

5.3 Lempung Aktif Sebagai Adsorpsi

komposisi struktur kristal mineral lempung tersusun dari dua unit struktur dasar yaitu unit silika dan unit alumina yang mempunyai kemap[uan untuk menyerap anion atau kation.

Berdasarkan sifat tersebut, maka lempung sangat berpotensi sebagai adsorber. Pelumas bekas banyak mengandung pengotor yang berupa padatan-padatan logam dan partikel karbon. Sebagai langkah awal pemanfaatan ulang pelumas bekas, pengotor tersebut harus dihilangkan terlebih dahulu. Meninjau struktur kristal lempung tersebut, maka mineral ini diperkirakan dapat digunakan sebagai adsorber pengotor dalam pelumas bekas. Sebelum digunakan sebagai adsorber, lempung yang diperoleh dari alam (natural clay) harus diaktifkan dengan asam kuat untuk meningkatkan porositas dan luas permukaan spesifik.

Penelitian pendahuluan ini bertujuan mengidentifikasi pengaruh variabel-variabel proses aktivasi terhadap sifat fisik dan kinerja adsorpsi lempung. Proses pemisahan pengotor dilakukan dengan mengontakkan pelumas bekas dengan lempung yang sudah diaktifkan di dalam suatu tangki pengaduk. Percobaan utama diselenggarakan menggunakan rancangan faktorial dua level, dengan variasi konsentrasi HCL pada rentang 1-12 M dan temperatur kalsinasi pada rentang 500-600 oC. Proses aktivasi terbukti mampu meningkatkan luas permukaan spesifik dan volume pori lempung. Analisis komposisi kimiawi pelumas sebelum dan setelah diaolah dengan lempung aktif menunjukkan bahwa peningkatan konsentrasi HCL menambah adsorpsi logam Cu, Na, Sn, Cr, Mg, Fe, dan Si, sedangkan peningkatan temperatur kalsinasi menurunkan kapasitas adsorpsi pada logam Cu, Na, Sn, Cr, Mg, Fe, dan Si. Konsentrasi larutan asam yang lebih itnggi memberikan luas permukaan spesifik dan volume pori yang lebih besar, sedangkan temperatur kalsinasi berkelakuan sebaliknya( www.kimia_online.com/kumpulan_hasil_penelitian/ adsorpsi_pada_lempung_aktif)

Aditif Minyak Solar

Dalam tulisan ini akan dibahas dan dijelaskan tentang aditif yang digunakan dalam minyak solar (diesel fuel) – jenis apa saja , alasan digunakan, dan bagaimana kerja aditif.

Tipe – tipe Aditif

Aditif minyak solar digunakan secara luas untuk berbagai tujuan, namun secara umum aditif ini bisa digolongkan menjadi empat kelompok besar, yaitu:

- Engine Performance

- Fuel Handling

- Fuel Stability

- Contaminant Control

1. Aditif Engine Performance

Kelas aditif ini dapat meningkatkan kemampuan mesin. Efek dari masing – masing anggota kelas aditif ini dilihat dari perbedaan jangka waktu. Keuntungan yang dihasilkan oleh cetane number improver langsung bisa didapatkan, namun keuntungan dari aditif detergent dan aditif lubricity dilihat dalam jangka waktu yang lama, sering kali baru terlihat haasilnya dalam puluhan ribu mil.

a. Cetane Number Improver (Diesel Ignition Improvers)

Cetane number improver dapat mengurangi kebisingan pembakaran dan asap yang dihasilkan. Tingkat keuntungannya berfariasi dalam berbagai desain mesin dan model operasi, mulai dari tidak ada efek sama sekali hingga peningkatan yang sangat baik.

2-Ethylhexyl nitrate (EHN) merupakan cetane number improver yang paling banyak digunakan. EHN kadang kala juga disebut octyl nitrate. EHN secara termal tidak stabil dan terdekomposisi sangat cepat pada suhu tinggi dalam ruang bakar. Produk – produk hasil dekomposisi membantu memulai pembakaran bahan bakar dan, karenanya, memperpendek periode penundaan pengapian (ignition delay) dari bahan bakar yang tanpa aditif. Peningkatan cetane number dari jumlah tertentu EHN bervariasi dari satu jenis bahan bakar dan lainnya. Peningkatan akan makin besar untuk bahan bakar yang cetane number-nya secara alami sudah relatif tinggi. Peningkatan inkremental akan semakin mengecil dengan semakin banyak EHN yang ditambahkan, jadi tidak akan menjadi keuntungan dengan menambahkan konsentrasi EHN yang telah optimal. EHN biasanya digunakan dalam jangkauan konsentrasi 0,05% hingga 0,4%

Bahan bakar dan “crankcase” pelumas dapat membentuk endapan (deposit) dalam area saluran injektor – area yang berhubungan dengan suhu injektor yang tinggi. Tingkat pembentukan deposit bervariasi dengan jenis mesin, komposisi bahan bakar, komposisi pelumas, dan kondisi operasi. Deposit yang berlebihan bisa merusak aliran spray injektor (gambar 2) yang pada gilirannya dapat menghambat proses pencampuran udara dengan bahan bakar. Pada beberapa mesin, hal ini bisa menyebabkan penurunan efisiensi bahan bakar dan meningkatkan emisi gas buang.

Aditif detergen ashless polimer dapat membersihkan deposit saluran injektor dan memelihara injektor tetap bersih (gambar 3). Jenis aditif ini tersusun dari molekul polar yang terikat pada deposit dan deposit “precursors”, dan molekul non polar yang terlarut dalam bahan bakar. Dengan demikian, aditif ini dapat melarutkan deposit yang telah terbentuk dan mengurangi kemungkinan untuk deposit “precursors” menjadi deposit. Aditif detergen biasanya digunakan dalam range konsentrasi 50 hingga 300 ppm.

Aditif pelumasan digunakan untuk menanggulangi pelumasan yang kurang baik dari beberapa hydrotreated minyak solar. Aditif ini mengandung molekul polar yang ditarik ke lapisan permukaan logam, menyebabkan aditif membentuk lapisan film tipis. Lapisan film ini bertindak sebagai lapisan (boundary) pelumas ketika dua permukaan logam bertemu. Dua aditif kimia, fatty acids dan eter, secara umum banyak digunakan. Fatty acids digunakan dalam range konsentrasi 10 hingga 50 ppm. Sedangkan eter yang kurang polar, penggunaannya dalam range konsentrasi 50 hingga 250 ppm.

d. Smoke Suppressant

Beberapa senyawa organometallic berperan sebagai katalis pembakaran. Menambahkan kenis senyawa ini pada bahan bakar dapat menurunkan emisi asap hitam yang dihasilkan dari pembakaran minyak solar yang tidak sempurna. Pada tahun 1960-an, sebelum “the Clean Air Act” dan kebijakan dari EPA, organometallic barium tertentu digunakan sebagai smoke suppressant. EPA kemudian melarang penggunaan senyawa ini karena terdapat potensi yang membahayakan kesehatan dari barium pada emisi gas keluarannya. Smoke suppressant yang dibentuk dari unsur logam lainnya, seperti besi, serium, atau platinum, digunakan di sebagaian besar Negara di dunia; namun penggunaannya belum disahkan oleh EPA untuk digunakan di Amerika Serikat. Aditif jenis ini sering sekali digunakan pada kendaraan yang dilengkapi dengan perangkap partikel kecil (particulate) untuk menurunkan kadar emisinya.

a. Antifoam Additives

Beberapa minyak solar cenderung untuk membentuk buih (foam) ketika mereka dipompakan kedalam tangki bahan bakar kendaraan. Pembentukan buih bisa mencampuri pengisian tangki bahan bakar dan menyebabkan kebocoran. Sebagian besar aditif antifoam merupakan senyawa organosilikon dan umumnya digunakan dengan konsentrasi 10 ppm atau lebih rendah lagi.

b. De-Icing Additives

Air bebas yang terdapat dalam bahan bakar dapat membeku pada suhu yang rendah. Kristal es yang dihasilkan bisa menyumbat aliran bahan bakar atau filter. Alkohol atau glikol dengan berat molekul rendah dapat ditambahkan pada minyak solar untuk mencegah pembentukan es. Alkohol atau glikol terlarut sempurna dalam air, menghasilkan campuran yang mempunyai titik beku lebih rendah daripada air murni.

Ada beberapa aditif yang dapat menurunkan pour point (gel point) atau cloud point minyak solar, atau memperbaiki sifat – sifat pada aliran suhu dingin. Sebagian besar dari aditif ini adalah polimer yang tertarik pada kristal lilin yang terbentuk dalam minyak solar pada saat didinginkan dibawah cloud point. Polimer ini mengubah efek dari kristal lilin pada aliran bahan bakar dengan memodifikasi ukurannya, bentuknya, dan derajat agglomeration-nya. Interaksi polimer dengan lilin umumnya spesifik, jadi aditif tertentu umumnya tidak akan berfungsi dengan baik pada semua bahan bakar. Untuk mengefektifkannya, aditif harus dicampur ke dalam bahan bakar sebelum lilin terbentuk, sebagai contoh ketika bahan bakar di atas cloud point-nya. Aditif terbaik dan konsentrasi aditif untuk bahan bakar tertentu tidak bisa diprediksi; hal ini harus ditentukan dengan eksperimen. Keuntungan yang dapat didapatkan untuk tipe yang bermacam – macam dari aditif low temperature operability bisa dilihat dari table dibawah ini.

Perusahaan “pipeline” kadang kala menggunakan aditif drag reducing untuk meningkatkan volume produk mereka yang dapat dikirimkan pada aliran pipa. Polimer dengan berat molekul tinggi dapat menurunkan turbulensi pada aliran fluida dalam pipa, yang dapat meningkatkan laju alir maksimum 20% hingga 40%. Aditif drag reducing umumnya digunakan dengan konsentrasi dibawah 15 ppm. Ketika produk yang bercampur dengan aditif mengalir melalui pompa, aditif terpecah – pecah (sheared) menjadi molekul yang lebih kecil yang tidak mempunyai efek pada performa produk dalam mesin.

Instabilitas bahan bakar hasil dari pembentukan “gums” yang dapat mengarah pada pembentukan deposit pada injektor atau partikel kecil (particulates) yang dapat menyumbat filter bahan bakar atau sistem injeksi bahan bakar. Kebutuhan akan aditif fuel stability bervariasi secara luas dari berbagai bahan bakar. Itu tergantung pada bagaimana bahan bakar itu dibuat – sumber minyak bumi dan proses pengilangannya dan pencampurannya. Aditif fuel stability secara umum bekerja dengan menghalangi satu langkah reaksi dalam sebuah jalur reaksi berantai (multi langkah). Dikarenakan banyak reaksi kimia yang kompleks terlibat, aditif yang efektif pada satu bahan bakar bisa jadi tidak dapat bekerja dengan baik pada bahan bakar jenis lain. Jika sebuah bahan bakar perlu distabilkan, maka bahan bakar tersebut harus diuji terlebih dahulu untuk menentukan aditif mana yang efektif. Hasil yang baik akan didapat ketika aditif ditambahkan secepatnya setelah bahan bakar dihasilkan.

Salah satu model dari instabilitas bahan bakar adalah oksidasi, yang mana oksigen dalam jumlah kecil dalam udara terlarut menyerang komponen reaktif dalam bahan bakar. Serangan pertama ini memicu reaksi berantai yang kompleks. Antioksidan bekerja dengan menghentikan reaksi rantainya. Senyawa fenol dan amina tertentu, seperti phenylenediamine, paling sering digunakan sebagai antioksidan. Aditif ini umumnya digunakan dengan range konsentrasi 10 hingga 80 ppm.

Reaksi dengan basis asam adalah salah satu bentuk instabilitas bahan bakar. Stabilizer yang digunakan untuk menghindari reaksi seperti itu umumnya dibentuk dari basis amina keras dan digunakan dalam range konsentrasi 50 hingga 150 ppm. Stabilizer bereaksi dengan senyawa asam lemah untuk membentuk produk yang tetap terlarut dalam bahan bakar, namun tidak bereaksi lebih lanjut.

c. Metal DeactivatorsKetika sejumlah kecil logam tertentu, terutama tembaga (copper) dan besi (iron), dilarutkan dalam minyak solar, mereka memacu reaksi yang terlibat dalam instabilitas bahan bakar. Metal deactivators mengikat logam – logam ini, menetralkan efek katalisis dari logam – logam tersebut. Metal deactivators digunakan umumnya pada range konsentrasi 1 hingga 1 ppm.

d. Dispersants

Multi komponen stabilizer bahan bakar bisa mengandung dispersan. Dispersan ini tidak mencegah reaksi instabilitas bahan bakar, namun mendispersikan partikel – partikel pengotor yang terbentuk, mencegah mereka membentuk gumpalan – gumpalan yang besarnya cukup untuk menyumbat filter bahan bakar atau injektor. Dispersan biasanya digunakan dalam range konsentrasi 15 hingga 100 ppm.

Suhu tinggi yang terlibat dalam proses pengilangan secara efektif mensterilkan minyak solar. Namun bahan bakar dengan cepat terkontaminasi dengan mikroorganisme yang terdapat di air dalam bahan bakar. Mikroorganisme ini termasuk bakteri dan jamur (yeasts dan molds). Sebagian besar mikroorganisme membutuhkan air bebas untuk tumbuh, pertumbuhan biologis biasanya terkonsentrasi pada lapisan air dan bahan bakar. Dalam penambahan pada bahan bakar dan air, mereka juga membutuhkan beberapa nutrien penting lainnya untuk pertumbuhan. Dari semua nutrien, belerang (phosphorus) merupakan satu – satunya yang konsentrasinya mungkin sangat rendah dalam bahan bakar yang dapat membatasi pertumbuhan biologis. Suhu ambient yang lebih tinggi juga membantu pertumbuhan. Beberapa organisme membutuhkan udara untuk tumbuh (aerobic), sedangkan yang lain dapat tumbuh tanpa kehadiran udara (anaerobic). Waktu yang tersedia untuk pertumbuhan juga sangat penting. Beberapa, atau bahkan beberapa ribu, organisme tidak menyebabkan masalah. Hanya ketika koloni organisme mempunyai cukup waktu untuk tumbuh lebih besar lagi sehingga cukup untuk memproduksi produk samping untuk mempercepat korosi tangki bahan bakar atau memproduksi cukup biomassa untuk menyumbat saluran bahan bakar. Walaupun pertumbuhan bisa terjadi dalam tangki bahan bakar yang bekerja, tangki yang diam (static tank) – dimana bahan bakar disimpan untuk rentang waktu yang lama – merupakan tempat pertumbuhan yang lebih baik jika terdapat air. Biocides dapat digunakan ketika mikroorganisme mencapai taraf menimbulkan masalah. Pilihan terbaik adalah aditif yang dapat larut dalam bahan bakar dan dalam air sehingga aditif dapat menyerang mikroba dalam kedua media tersebut. Biocides umumnya digunakan dalam range konsentrasi 200 hingga 600 ppm. Sebuah biocides bisa jadi tidak bekerja jika biofilm tebal telah terakumulasi pada permukaan tangki atau pada permukaan peralatan lainnya, karena aditif tidak dapat menembus untuk membunuh mikroba yang tinggal jauh didalam lapisan biofilm. Pada kasus seperti ini, tidak ada cara lain selain mengeringkan tangki kemudian membersihkan secara manual. Walaupun biocides efektif untuk menghentikan pertumbuhan mikroba, namun masih diperlukan untuk menyingkirkan biomassa yang terakumulasi untuk menghindari terjadinya penyumbatan filter. Dikarenakan biocides merupakan senyawa beracun, keluaran air atau cairan yang mengandung biocides harus dibuang dengan semestinya. Pendekatan yang paling baik untuk mengatasi kontaminasi mikroba adalah tindakan pencegahan. Dan langkah preventif yang paling penting adalah menjaga kandungan air dalam tangki seminimal mungkin, lebih disukai tidak ada air sama sekali.

b. Demulsifiers

Normalnya, hidrokarbon dan air terpisah dengan cepat dan benar – benar terpisah. Namun jika bahan bakar mengandung komponen polar yang berprilaku seperti surfaktan dan jika terdapat air bebas, maka bahan bakar dan air dapat membentuk emulsi. Operasi dan perlakuan apapun yang melibatkan “shear force” yang tinggi, seperti memompa bahan bakar, dapat menstabilkan emulsi. Demulsifier adalah surfaktan yang menghancurkan emulsi dan membuat fasa bahan bakar dan air terpisah secara sempurna. Demulsifier umumnya digunakan dalam range konsentrasi 5 hingga 30 ppm.

c. Corrosion Inhibitors

Karena sebagian besar pipa – pipa minyak dan tangki – tangki minyak terbuat dari logam (steel), korosi yang paling umum terjadi adalah pembentukan karat dengan keberadaan air. Semakin lama, karat yang parah dapat menyebabkan lubang pada dinding logam, menyebabkan kebocoran. Selain dari kebocoran, bahan bakar yang terkontaminasi oleh partikel karat dapat menyebabkan penyumbatan filter bahan bakar dan meningkatkan keausan pompa dan injektor bahan bakar. Inhibitor korosi adalah komponen – komponen yang menempel pada permukaan logam dan membentuk lapisan yang mencegah serangan dari biang korosi. Pemakaian inhibitor korosi biasanya digunakan dalam range konsentrasi 5 hingga 15 ppm.

fiber optik

Teori Perambatan Gelombang

Pemantulan Sempurna (Total Internal Reflection)

Serat Optik bisa juga disebut serat kaca yang memang terbuat dari kaca. Serat kaca ini merupakan serat yang dibuat secara khusus dengan proses yang cukup rumit yang kemudian dapat digunakan untuk melewati data yang akan dikirim atau diterima.

Jadi Serat Optik adalah kabel yang terbuat dari kaca atau plastik yang digunakan untuk mentransmisikan sinyal cahaya dari suatu tempat ke tempat lain. Cahaya yang ada di dalam serat optik sulit keluar karena indeks bias dari kaca lebih besar daripada indeks bias dari udara. Sumber cahaya yang digunakan adalah laser karena laser mempunyai spektrum yang sangat sempit. Kecepatan transmisi serat optik sangat tinggi sehingga sangat bagus digunakan sebagai saluran komunikasi.

Jika dibandingkan dengan Kabel Tembaga keunggulan serat optik lebih besar. Serat optik membawa sistem informasi dalam bentuk sinyal cahaya, daya listrik yang dibutuhkan relatif tidak terlalu besar. Sinyal cahaya yang relatif lebih kebal terhadap gangguan dari luar tidak perlu ditransmisikan dengan daya listrik yang tinggi seperti yang terjadi pada media komunikasi kabel tembaga. Hanya butuh daya yang rendah saja, maka sinyal informasi bisa tiba di tujuan dengan cepat. Kemudian media serat optik ini tidak digunakan untuk melewatkan sinyal-sinyal listrik, maka bisa dipastikan didalam jalur komunikasi ini tidak akan tersengat listrik sekecil apapun. Dengan demikian, media ini tidak akan mengalami kepanasan dan penipisan akibat tegangan listrik yang lewat di dalamnya. Ini menandakan media serat optik akan jauh lebih berumur panjang dibandingkan kabel tembaga biasa (No Name, 1999).

Konfigurasi Dasar Sistem Komunikasi Fiber Optik

Sistem Komunikasi Fiber optik terdiri dari 3 komponen utama yaitu:

a. Transmitter berupa Laser Diode ( LD ) dan Light Emmiting Diode (LED)

b. Media transmisi berupa fiber optik

c. Receiver yang merupakan detektor penerima

2.2.1. Transmitter

Transmitter terdiri dari 2 bagian yaitu :

a. Rangkaian elektrik berfungsi untuk mengkonversi sinyal digital menjadi sinyal analog, selanjutnya data tersebut ditumpangkan kedalam sinyal gelombang optik yang telah termodulasi.

b. Sumber gelombang optik berupa sinar Laser Diode (LD) dan LED ( light emmiting diode ) yang pemakaiannya disesuaikan dengan sistem komunikasi yang diperlukan. Laser Diode dapat digunakan untuk sistem komunikasi optik yang sangat jauh seperti Sistem Komunikasi Kabel Laut (SKKL) dan Sistem Komunikasi Serat Optik (SKSO), karena laser LD mempunyai karakteristik yang handal yaitu dapat memancarkan daya dengan intensitas yang tinggi, stabil, hampir monokromatis, terfokus, dan merambat dengan kecepatan sangat tinggi, sehingga dapat menempuh jarak sangat jauh. LED digunakan untuk sistem komunikasi jarak sedang dan dekat agar sistem dapat ekonomis dan efektif karena LED lebih mudah pembuatanya, sehingga harganyapun lebih murah.

2.2.2. Media Transmisi Serat Optik

Fungsinya untuk menyalurkan informasi (suara, gambar, data) antar titik yang terdapat pada jaringan telekomunikasi.

Receiver

Receiver atau bagian penerima terdiri dari 2 bagian yaitu detektor penerima dan rangakaian elektrik

a. Detektor penerima berfungsi untuk mengkap cahaya yang berupa gelombang optik pembawa informasi, dapat berupa PIN diode atau APD (Avalance Photo Diode) pemilihannya tergantung keperluan sistem komunikasinya.

b. Rangkaian elektrik berfungsi untuk mengkonversi cahaya pembawa informasi terhadap data informasi terhadap data informasi yang dibawa dengan melakukan regenerasi timing, regenerasi pulse serta konversi sinyal elektrik ke dalam interface V.28 yang berupa sinyal digital dan sebaliknya.

Atenuasi (Loss)

Atenuasi adalah besaran pelemahan energi sinyal informasi dari fiber optik yang dinyatakan dalam dB dan disebabkan oleh 3 faktor utama yaitu absorpsi, hamburan (scattering) dan mikro-bending. Gelas yang merupakan bahan pembuat fiber optik biasanya terbentuk dari silicon-dioksida (SiO2). Atenuasi menyebabkan pelemahan energi sehingga amplitudo gelombang yang sampai pada penerima menjadi lebih kecil dari pada amplitudo yang dikirimkan oleh pemancar. Cahaya yang sedang merambat dalam sebuah serat optik teratenuasi seperti: kehilangan energi. Kehilangan ini harusnya dijaga seminimal mungkin sehingga untuk jarak yang sangat jauh dapat dicapai tanpa menggunakan instrumen tambahan. Atenuasi dari serat optik merupakan parameter yang penting dalam merancang jaringan komunikasi kabel. Hal ini terutama disebabkan proses fisika seperti absorbsi dan scattering/hamburan.

Besarnya kehilangan cahaya (energi) tergantung kepada hal-hal lain yang merupakan fungsi dari panjang gelombang cahaya tersebut. Oleh karena itu sangat penting untuk mengukur atenuasi dari serat optik secara spektrum seperti fungsi dari panjang gelombang untuk mendapatkan panjang gelombang dengan atenuasi lemah yang cocok untuk aplikasi komunikasi optik.

Sementara itu proses absorbsi hanya terjadi pada panjang gelombang tertentu yang disebut sebagai pita absorbsi (misalkan: absorbsi OH pada panjang gelombang 1390 nm). Kehilangan cahaya karena hamburan terjadi pada semua panjang gelombang karena hamburan pada serat optik merupakan hasil dari fluktuasi (homogen) densitas dengan dimensi lebih kecil dari panjang gelombang cahaya, hukum Scattering Rayleigh dapat digunakan untuk mendiskripsikan proses ini. Dapat dikatakan kenaikan panjang gelombang akan menyebabkan pelemahan hamburan/scattering loss (λ) menurun. Misalkan: pada panjang gelombang 1300 nm scattering loss hanya mencapai 18% nya saja, pada panjang gelombang 850 dan 1550 nm scattering lossnya hanya 9% saja (John et al, 1987).

Pengoperasian kabel serat optik pada panjang gelombang ini oleh karenanya merupakan sebuah keuntungan. Jika perambatan cahayanya itu seperti aliran tunak maka dapat dilihat bahwa daya dari pandu cahaya itu akan turun secara eksponensial dengan perkalian L:

P(L) = P(0) 10αL/10

αL = 10 log P(0)/P(L);

dimana: α koefisien atenuasi dlm dB/km

L panjang serat optik dlm km

Faktor-faktor yang menyebabkan Atenuasi (Loss) adalah:

a. Absorpsi.

Absorpsi merupakan sifat alami suatu gelas. Pada daerah-daerah tertentu gelas dapat mengabsorpsi sebagian besar cahaya seperti pada daerah ultraviolet contohnya inframerah. Spektrum gelombang Elektromagnetik dimulai dari frekuensi rendah sampai frekuensi tertinggi, dimana letak range frekuensi spektrum infra merah yang dapat ditransminsi (bandwith).

a. Hamburan Rayleigh

Seberkas cahaya yang melalui suatu gelas dengan variasi indeks bias disepanjang gelas tadi, sebagian energinya akan hilang dihamburkan oleh benda benda kecil yang ada di dalam gelas. Hamburan yang disebabkan oleh tumbukan cahaya dengan partikel tersebut dinamakan hamburan Rayleigh.